Tiempo de lectura aprox: 2 minutos

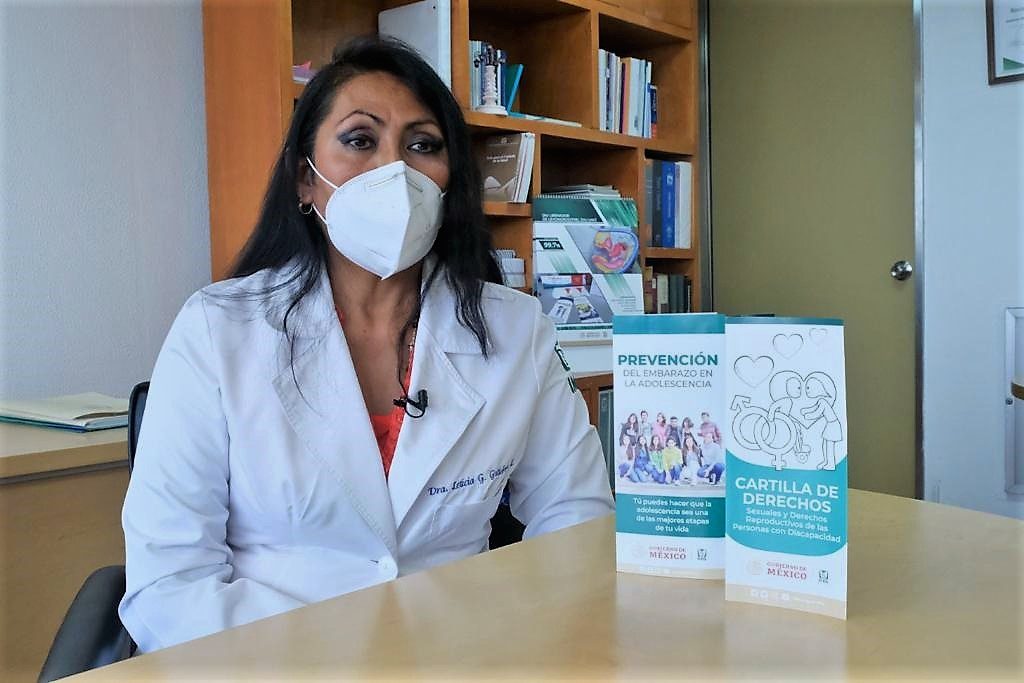

La micro-manufactura para dispositivos médicos es una industria con potencial, pues la demanda de microproductos se ha incrementado y la tendencia actual requiere diseños y tecnologías más sofisticadas para la fabricación de moldes miniatura, señaló la investigadora posdoctoral Elisa Vázquez, de la Escuela de Ingeniería y Ciencias del Tecnológico de Monterrey.

[media-credit name=»anterovium» align=»alignright» width=»562″] [/media-credit]México es el primer exportador en América Latina y el noveno a nivel mundial de instrumentos y aparatos de medicina, cirugía y odontología, como jeringas, agujas de sutura, catéteres y cánulas. Tan solo en 2014, las exportaciones de dispositivos médicos sumaron un monto de 7 mil 699 millones de dólares.

[/media-credit]México es el primer exportador en América Latina y el noveno a nivel mundial de instrumentos y aparatos de medicina, cirugía y odontología, como jeringas, agujas de sutura, catéteres y cánulas. Tan solo en 2014, las exportaciones de dispositivos médicos sumaron un monto de 7 mil 699 millones de dólares.

“La miniaturización de productos y componentes es una industria que va al alza y que debemos apuntalar, pero es muy importante que no sólo seamos maquiladores; queremos que aquí en el país se haga el diseño, la ingeniería y los procesos de manufactura de los dispositivos médicos. Sin duda tenemos los recursos y las competencias para lograrlo”, aseguró.

Microgeometrías complejas

El trabajo científico de Elisa Vázquez, que es una continuación de su tesis doctoral -la cual fue reconocida por la Universidad de Girona, de España– consiste en diseñar y manufacturar moldes con microgeometrías complejas, es decir, que pueden tener cavidades cóncavas, convexas, cambios de nivel y paredes inclinadas.

“Tenemos que fabricar moldes porque hay muchas piezas del sector médico que se pueden realizar por medio de tecnologías de inyección de plástico por moldeo. La mayoría de la industria, cuando busca hacer una producción masiva, usa técnicas de moldeo por inyección, embutido y fundición. Sin embargo, no todas las técnicas pueden ser aplicables a estos microproductos”.

La investigadora explicó que cuando los moldes tienen características micrométricas, la forma en que se trabajan los procesos convencionales de mecanizado cambian completamente, porque “los parámetros de proceso necesitan ser estudiados debido a que el filo de la herramienta de corte, apenas de 4 micras, llega a ser similar al tamaño del grano del material que estamos cortando. Y a escalas como ésas, el operador ya no escucha cuando la herramienta está mecanizando o no ve a simple vista si la herramienta está rota”.

“En mi tesis doctoral abordé estos temas de micro-manufactura, específicamente en microfresado, buscando que este proceso pueda tener aplicaciones en los dispositivos médicos y tener un alto impacto en los procesos que permitan realizar geometrías complejas que antes no podíamos, y que ahora con la evolución de la tecnología sí se pueden crear”, señaló.

Asimismo, comentó que ya existe una tecnología nueva que se emplea en el Tec de Monterrey, en el Grupo de Enfoque en Nanotecnología, que dirige el doctor Alex Elías Zúñiga, con quien ella colabora estrechamente, llamada micromoldeo por ultrasonido, que a comparación del moldeo tradicional disminuye la energía con la que se trabaja el polímero, por lo tanto, hay menor degradación del material y además el desperdicio es mínimo.

Esta tecnología de inyección por ultrasonido permite mezclar materiales, como por ejemplo el magnesio y el ácido poliláctico (PLA), los cuales son materiales bioabsorbibles y se perfilan como candidatos para ser utilizados en la industria de los dispositivos médicos.

“Estamos trabajando en el diseño y la manufactura de los moldes miniatura para esta nueva tecnología, que no sólo nos permite probar nuevos materiales, además podemos encontrar los parámetros de proceso óptimos para producir microproductos con paredes muy finas, con detalles minúsculos, que con otras tecnologías no se pueden conseguir”, finalizó la investigadora.